Leistungsübersicht

Akademie →

Leichtbau & Identifizierung von Risiken und Chancen

(A1)Der Akademie-Kurs bietet eine umfassende Grundlage für die Prinzipien und Praktiken des strukturellen Leichtbaus. In drei Modulen werden wesentliche Themen des strukturellen Leichtbaus und fortgeschrittene Techniken zur Optimierung des Materialeinsatzes und zur Gewichtsreduzierung ohne Leistungseinbußen vermittelt.

Diese Reihe ist ideal für Ingenieure und Konstrukteure, die ihr Verständnis für den Leichtbau vertiefen und sich mit den Herausforderungen und Möglichkeiten innovativer Konstruktionen auseinandersetzen wollen.Gewichtsmanagement - Masse-Eigenschaften - Controlling/Steuerung/Vorhersage

(A2)Der Akademie-Kurs bietet einen strukturierten Ansatz für das Verständnis und die Verwaltung von Gewicht in technischen Projekten und konzentriert sich auf Kontrolle, Optimierung und Risikomanagement während des gesamten Entwicklungszyklus.

Diese Kursreihe stattet Experten mit den notwendigen Werkzeugen und Frameworks aus, um ein effizientes, genaues und proaktives Gewichtsmanagement in komplexen technischen Projekten zu gewährleisten.

Leichtbau: Beratung und Analyse →

Potenzialscreening

(L1)Ein Potenzialscreening ist eine Analyse, bei der man das Leichtbau-Potenzial von Teilen, Baugruppen oder Gesamtsystemen qualitativ in Clustern oder anhand von Prozentwerten auf Basis von TGM-eigenen Methoden und Tools sowie Benchmarkingverfahren bewertet. Hierbei werden Kunden- und Produktanforderungen sowie System-, Struktur und Materialleichtbaukriterien herangezogen. Eine solche Bewertung ist hilfreich, um Masseeinsparpotenziale in der frühen oder späten Konstruktionsphase zu erkennen und eine spätere Potenzialanalyse vorzubereiten. Potenzialscreenings werden als Teil der ganzheitlichen Leichtbauberatung eingesetzt. Der Kunde gewinnt Knowhow.

Potenzialanalyse

(L2)Eine Potenzialanalyse ist eine Analyse, bei der man das Leichtbau-Potenzial von Teilen, Baugruppen oder Gesamtsystemen quantitativ als Masseeinsparpotenzial (Tonnen, Kilogramm, Gramm) auf Basis von TGM-eigenen Methoden und Tools sowie Benchmarkingverfahren bewertet. Hierbei werden Kunden- und Produktanforderungen sowie System-, Struktur und Materialleichtbaukriterien sowie spezielle Simulationstools herangezogen. Eine solche Bewertung ist hilfreich, um Masseeinsparpotenziale in der frühen oder späten Konstruktionsphase zu bewerten und für die spätere konstruktive Umsetzung vorzubereiten. Potenzialanalysen werden als Teil der ganzheitlichen Leichtbauberatung eingesetzt. Der Kunde gewinnt Knowhow.

Innovationsworkshop

(L3)Ein Leichtbau-Innovationsworkshop ist eine Methode, um neue Ideen und Lösungen für ein Masse- oder Leichtbauproblem zu finden. Hierbei kommen verschiedene Experten des Kunden mit unterschiedlichem Hintergrund und Fachwissen zusammen, um in einem strukturierten Prozess gemeinsam mit TGM-Experten von Ideen zu generieren. In einem Innovationsworkshop werden IST- und Soll-Stände analysiert, Ziele definiert, neue passende Technologien und innovative Leichtbauideen präsentiert und in der Regel Kreativitätstechniken angewendet, die es den Teilnehmern ermöglichen, eingefahrene Denkmuster zu durchbrechen und neue Denkansätze zu entwickeln. Das Ziel ist es, durch den Workshop neue Perspektiven auf das Problem zu erhalten, Ideen zu sammeln und diese in gemeinsamer Arbeit zu bewerten und weiterzuentwickeln. Der Kunde gewinnt deutlich an Knowhow.

Kostenanalyse

(L4)Die Leichtbaukostenanalyse ist ein systematisches Verfahren zur Bewertung der Wirtschaftlichkeit von Leichtbaulösungen, indem die Einsparungen bei Masse und Betriebskosten den Mehrkosten für Materialien, Fertigung oder Entwicklung gegenübergestellt werden. Ziel ist es, die optimale Balance zwischen Gewichtseinsparung und Kosteneffizienz zu finden, unter Berücksichtigung der gesamten Produktlebensdauer. Dabei fließen neben den Material- und Strukturkosten auch Aspekte wie Energieverbrauch, Instandhaltung und Nachhaltigkeit ein. Die Leichtbaukostenanalyse betrachtet verschiedene Aspekte, darunter: Materialkosten, Entwicklungskosten, Fertigungskosten, Lebenszykluskosten, Investitionskosten, potenzielle Einsparungen im Kostenbereich.

Nachhaltigkeitsanalyse

(L5)Die Leichtbau-Nachhaltigkeitsanalyse bewertet systematisch die ökologischen, ökonomischen und funktionalen Auswirkungen von Leichtbaulösungen über den gesamten Lebenszyklus eines Produkts hinweg. Dabei werden nicht nur Materialeinsatz und Masseeinsparung betrachtet, sondern auch Energie- und Ressourceneffizienz in Herstellung, Nutzung und Recycling. Im Sinne des ganzheitlichen Leichtbaus fließen Aspekte aus dem Material-, Struktur- und Systemleichtbau ebenso ein wie die Wechselwirkungen zwischen Gewicht, Funktion, CO₂-Fußabdruck und Lebensdauer. Die Analyse nutzt Werkzeuge wie Ökobilanzierung (LCA), Massendatenmanagement und FEM-gestützte Optimierungen, um nachhaltige und wirtschaftlich tragfähige Konzepte zu identifizieren. Ziel ist es, Lösungen zu fördern, die technische Leistungsfähigkeit mit Umweltverträglichkeit und Ressourcenschonung optimal vereinen.

Verfügbarkeitsanalyse

(L6)Verfügbarkeitsleichtbau beschreibt die gezielte Auswahl und Anwendung von Werkstoffen, die breit verfügbar, kosteneffizient und kurzfristig beschaffbar sind, um Leichtbauziele auch unter engen Projektzeitfenstern oder Serienrestriktionen zu realisieren. Im Materialleichtbau bedeutet dies, bekannte Materialien wie Aluminium, hochfeste Stähle oder kunststoffbasierte Verbunde statt exotischer oder schwer verfügbarer Werkstoffe einzusetzen, sofern sie die technischen Anforderungen erfüllen. Dabei steht nicht nur die Masseeinsparung im Fokus, sondern auch die logistische und wirtschaftliche Umsetzbarkeit über die gesamte Lieferkette hinweg. Diese Strategie ermöglicht eine stabile Produktion, minimiert Entwicklungsrisiken und stellt sicher, dass Bauteile bei Bedarf rasch ersetzt oder angepasst werden können. Verfügbarkeitsleichtbau trägt damit wesentlich zur ganzheitlichen Massesteuerung und zum nachhaltigen Leichtbau bei, insbesondere wenn Materialauswahl, Fertigungsverfahren und Serienreife optimal aufeinander abgestimmt sind.

Fertigungsanalyse

(L7)Fertigungsleichtbau ist eine Strategie im Rahmen des ganzheitlichen Leichtbaus, bei der die Fertigungstechnologie selbst gezielt zur Gewichtsreduktion genutzt wird. Dabei werden Herstellverfahren ausgewählt oder entwickelt, die eine materialsparende und funktionsintegrierte Produktion ermöglichen – z. B. durch Umformtechniken wie das energieeffiziente Wölbstrukturieren oder den Einsatz von additiver Fertigung. Ziel ist es, nicht nur das Bauteilgewicht zu senken, sondern auch die Anzahl der Einzelteile zu reduzieren, was Montageaufwand, Kosten und Schnittstellenmasse verringert. Der Fertigungsleichtbau wirkt oft systemisch: durch Design-to-Manufacturing können Bauteile gleichzeitig strukturell optimiert und produktionsgerecht gestaltet werden. Im Sinne des ganzheitlichen Leichtbaus ist Fertigungsleichtbau damit eng verzahnt mit Systemleichtbau (Funktionsintegration) und Materialleichtbau (einsatzgerechte Werkstoffwahl).

Wettbewerbsanalyse

(L8)Die Wettbewerbsanalyse im Rahmen des ganzheitlichen Leichtbaus dient der systematischen Bewertung von Produkten, Fahrzeugen, Flugzeugen oder Raumfahrzeugen sowie deren Teilen und Komponenten im Vergleich zu marktüblichen Lösungen hinsichtlich Masse, Struktur, Materialeinsatz und Funktion. Ziel ist es, ganzheitlich technische und wirtschaftliche Leichtbaupotenziale im Vergleich zum Wettbewerb zu identifizieren und Optimierungsmöglichkeiten aufzuzeigen. Dabei werden Masseeigenschaften, Bauraumkonzepte, Werkstoffauswahl und Fertigungstechnologien sowie Kosten analysiert, um das eigene Produkt in Bezug auf Gewicht, Leistung und Nachhaltigkeit zu bewerten. Diese Analyse erfolgt ganzheitlich, also sowohl auf System- als auch auf Bauteilebene, unter Berücksichtigung von Schnittstellen, Systemwirkungen und Lebenszykluskosten. Im Automobilumfeld werden Spezialsoftwaresysteme zur Wettbewerbsanalyse genutzt. Die Ergebnisse unterstützen Entwicklungsentscheidungen, helfen bei der Technologieauswahl und liefern wertvolle Entwicklungsimpulse.

Technologie- und Werkstoffanalyse

(L9)Die Technologie- und Werkstoffanalyse im Rahmen des ganzheitlichen Leichtbaus dient dazu, die technisch und wirtschaftlich geeignetsten Herstellverfahren und Materialien für einzelne Komponenten und Bauteile zu identifizieren. Dabei werden unter Berücksichtigung der funktionalen Anforderungen moderne Fertigungstechnologien wie additive Verfahren, bionische Strukturgestaltungen oder hybride Materialsysteme auf ihre Einsatzpotenziale geprüft. Ziel ist es, die Materialeigenschaften optimal mit den Belastungen im Bauteil abzustimmen, um Masse zu reduzieren, ohne die Leistungsfähigkeit zu beeinträchtigen. Gleichzeitig fließen Erkenntnisse zur Recyclingfähigkeit, zur Energieeffizienz in der Produktion und zur Nachhaltigkeit der Werkstoffe mit in die Bewertung ein. Die Analyse erfolgt dabei stets im Zusammenspiel mit Struktur- und Systembetrachtungen, um die besten Leichtbaueffekte gesamtheitlich nutzbar zu machen.

Strategieberatung

(L10)Leichtbaustrategieberatung im Rahmen des ganzheitlichen Leichtbaus ist ein systematischer Ansatz zur Identifikation, Bewertung und Umsetzung von Gewichtseinsparpotenzialen über alle Ebenen eines Produkts oder Systems hinweg. Dabei werden System-, Struktur- und Materialleichtbau integriert betrachtet, um sowohl primäre als auch sekundäre Masseeffekte unter Berücksichtigung funktionaler, wirtschaftlicher und nachhaltigkeitsbezogener Anforderungen zu analysieren. Im Fokus stehen nicht nur einzelne Bauteile, sondern die gesamte Wirkungskette, inklusive Schnittstellen, Nutzungskontexte und Fertigungsmöglichkeiten. Die Beratung erfolgt in enger Abstimmung mit den Projektbeteiligten, wobei strukturierte Methoden, Benchmarking und simulationsgestützte Bewertungen eingesetzt werden. Ziel ist es, durch fundierte Strategien und priorisierte Maßnahmen die Gewichtsziele effizient, robust und wirtschaftlich tragfähig zu erreichen.

Software: Mass Properties/ Engineering /KI →

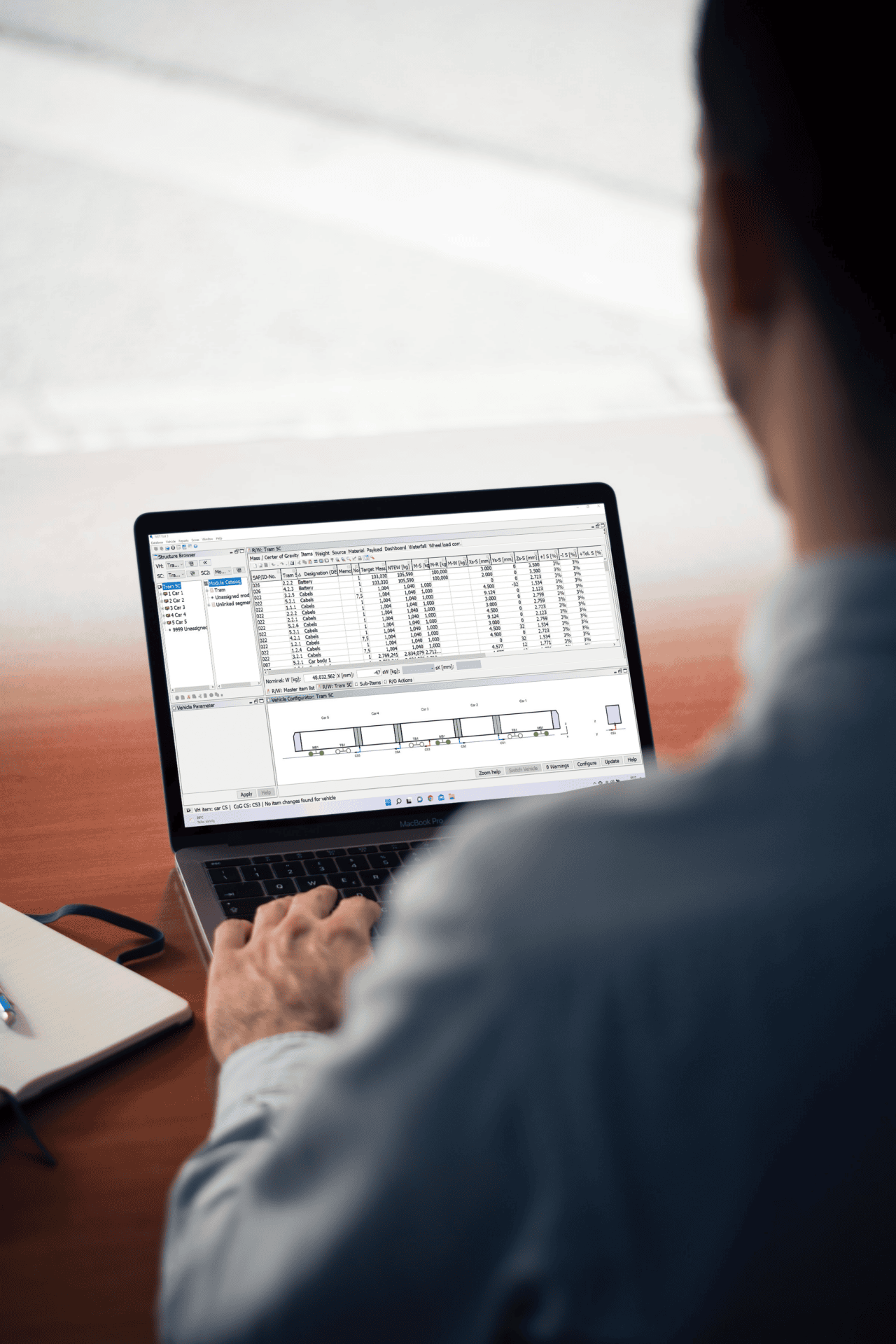

WDT (Weight Data Tool)

(S1)Das Weight Data Tool ist eine Softwarelösung zur methodischen Gewichtserfassung, -analyse und -bewertung über alle Entwicklungsphasen von Schienenfahrzeugen hinweg. Es dient dazu, Massenverteilungen, Schwerpunkte und Massenträgheitsmomente, Sekundärfeder- und Achslasten für unterschiedliche Bahnfahrzeugvarianten transparent und konsistent zu analysieren, vorherzusagen und zu dokumentieren. Dank eines integrierten parametrisch arbeitenden FEM-Moduls können auch statische Gelenklasten, Federlasten und Achslasten bei unterschiedlichen Gelenkkonfigurationen von Bahnfahrzeugen analysiert werden. Die Software unterstützt sowohl die Zielgewichtsplanung top-down als auch die bauteilbezogene Bottom-up-Prognose und erlaubt ein effizientes Tracking und Vorhersage aller Gewichtsänderungen inklusive der Berücksichtigung von Toleranzen, Reifegraden sowie von Risiken und Gewichtseinsparpotenzialen. Sie ermöglicht außerdem strategisches Gewichtsmanagement in modularen Plattformkonzepten von Schienenfahrzeugen und bietet umfangreiche Berichtsfunktionen zur internen und externen Kommunikation.

SmartAct

(S2)SmartACT ist eine spezialisierte Software zur Gewichtsanalyse und zum Gewichtsmanagement von Flugzeugen, Raumfahrzeugen und Helikoptern über alle Entwicklungsphasen hinweg. Sie ermöglicht die strukturierte Verwaltung von Massedaten und unterstützt die Planung, Analyse und Nachverfolgung von Gewichtsverteilungen, Schwerpunkten und Reifegraden einzelner Komponenten. Durch ihre Vergleichsfunktionen lassen sich Gewichtsentwicklungen über mehrere Projekte hinweg transparent darstellen und Optimierungspotenziale systematisch identifizieren. Die Software reduziert den Aufwand für Gewichtsingenieure erheblich und erleichtert fundierte Entscheidungen in Bezug auf Kosten, Masse und technische Risiken. Die Software unterstützt sowohl die Zielgewichtsplanung top-down als auch die bauteilbezogene Bottom-up-Prognose und erlaubt eine Vorhersage aller Gewichtsänderungen inklusive der Berücksichtigung von Toleranzen, Reifegraden sowie von Risiken und Gewichtseinsparpotenzialen. SmartACT ist vollständig vernetzbar, unterstützt den Datenaustausch mit gängigen Tabellenkalkulationsprogrammen und ermöglicht eine nachvollziehbare, versionssichere Dokumentation aller Masseneigenschaften.

Softwareentwicklung/ Anpassungsentwicklung

(S3)Softwareentwicklung im Rahmen des Engineering bezeichnet die zielgerichtete Erstellung technischer Softwarelösungen zur Unterstützung von Konstruktions-, Simulations- und Analyseprozessen. Sie dient dazu, komplexe ingenieurtechnische Abläufe zu digitalisieren, automatisieren und nachvollziehbar zu gestalten, etwa bei der Gewichtsprognose, FEM-Analyse oder Datenverwaltung. Im Fokus steht dabei die enge Verzahnung mit den Anforderungen von Ingenieuren, wodurch Schnittstellen zu CAD-, PLM- oder ERP-Systemen sowie zu physikalisch-technischen Modellen entstehen. Die entwickelten Tools ermöglichen eine präzise, konsistente und zeitsparende Bearbeitung von Entwicklungsaufgaben über verschiedene Fachdisziplinen hinweg. Moderne Softwareentwicklungsprozesse im Engineering folgen dabei häufig agilen Methoden, um flexibel auf technische Änderungen und Kundenanforderungen reagieren zu können.

KI-basierte Engineeringmethoden

(S4)KI-basierte Engineeringmethoden nutzen künstliche Intelligenz, um komplexe technische Zusammenhänge automatisiert zu analysieren, zu bewerten und zu optimieren. Dabei kommen Algorithmen wie maschinelles Lernen, neuronale Netze oder evolutionäre Verfahren zum Einsatz, um aus großen Datenmengen Muster und Optimierungspotenziale zu erkennen. Diese Methoden unterstützen die Entwicklung durch intelligente Vorhersagen, automatische Variantenvergleiche und adaptive Optimierungsprozesse. Besonders wirkungsvoll sind sie bei der Beschleunigung iterativer Designprozesse, der Materialauswahl oder der Identifikation von Leichtbaupotenzialen. Sie ermöglichen so fundierte Entscheidungen in frühen Entwicklungsphasen, erhöhen die Effizienz und tragen zur Sicherstellung der Zielerreichung bei.

Knowledge Base

(S5)Eine Knowledge Base im Kontext von Engineeringprozessen ist ein systematisch aufgebautes, digital verfügbares Wissenssystem, das entwicklungsrelevante Informationen wie Materialien, Fertigungstechnologien, Berechnungsmethoden und Leichtbaupotenziale strukturiert bereitstellt. Sie dient dazu, Erfahrungswissen, Best Practices und projektspezifische Erkenntnisse zentral zu speichern und für unterschiedliche Projektbeteiligte zugänglich zu machen. In Entwicklungsprozessen unterstützt die Knowledge Base dabei, schneller fundierte Entscheidungen zu treffen, indem sie bewährte Lösungen auffindbar macht und redundante Arbeiten vermeidet. Besonders im Leichtbau wird sie genutzt, um geeignete Materialien, Strukturen und Konzepte anhand definierter Zielgrößen wie Gewicht, Steifigkeit oder Nachhaltigkeit auszuwählen. Damit fördert sie die Effizienz und Qualität im gesamten Produktentwicklungszyklus, insbesondere bei iterativen Konstruktions- und Optimierungsprozessen.

Gewichtsmanagement: Kontrolle/ Steuerung/ Vorhersage von Masseeigenschaften →

IST-Aufnahme & Verifikation von Masse-Eigenschaften

(G1)Die IST-Aufnahme und Verifikation von Daten im entwicklungsbegleitenden Gewichtsmanagement dient der strukturierten Erfassung und Plausibilisierung sämtlicher gewichtsspezifischer Informationen wie CAD-Daten, FEM-Ergebnisse, Materialkennwerte und Gewichtsaufbrüche. Ziel ist es, mögliche Inkonsistenzen frühzeitig zu erkennen und systematisch zu beheben, um eine belastbare Datenbasis für die Gewichtsbewertung zu schaffen. Die Verifikation der Masseeigenschaften umfasst dabei die Prüfung auf Vollständigkeit und Stimmigkeit sowie die Absicherung von Schwerpunkten und Gewichtsverteilungen mit Hilfe spezialisierter Tools wie WDT oder SmartACT. Diese Schritte sind essenziell, um Risiken im Entwicklungsprozess zu identifizieren, Massepotenziale aufzudecken und eine belastbare Prognosefähigkeit sicherzustellen. Damit wird die Grundlage geschaffen, um durch gezielte Maßnahmen im System-, Struktur- und Materialleichtbau eine kontrollierte Massesteuerung sicherzustellen.

Top-down/ Bottom-Up-Analyse der Masseeigenschaften

(G2)Die Top-down-/Bottom-up-Analyse von Masseeigenschaften ist ein zentrales Instrument des entwicklungsbegleitenden Gewichtsmanagements. Die Top-down-Analyse beginnt mit der Ableitung eines realistischen Zielgewichts aus Referenzdaten wie Vorgängerfahrzeugen, Konkurrenzprodukten, Technologieeinschätzungen und Systemanforderungen. Im Gegensatz dazu baut die Bottom-up-Analyse auf realen Entwicklungsdaten einzelner Bauteile auf, wobei deren Gewichte über Stücklisten, CAD-Modelle oder FEM-Ergebnisse detailliert ermittelt und auf Systemebene kumuliert werden. Diese beiden Methoden werden in der Entwicklung systematisch kombiniert, um einerseits Zielabweichungen frühzeitig zu erkennen und andererseits das Gewicht jedes Entwicklungsschritts nachvollziehbar an das Gesamtziel anzupassen. Das Zusammenspiel sorgt für Transparenz, Risikominimierung und Entscheidungssicherheit über alle Phasen hinweg. Damit wird gewährleistet, dass Massenziele strukturiert, kontrolliert und unter Einhaltung von Leichtbauprinzipien auch in Bezug auf Balance, Schwerpunktlage und Trägheitsmomente eingehalten werden.

Zielableitung für Masseeigenschaften & Lasten

(G3)Die Zielableitung von Masseeigenschaften im Kontext des entwicklungsbegleitenden Gewichtsmanagements bezeichnet die systematische Bestimmung und Verteilung von Gewichtsanforderungen innerhalb eines Produkts oder Systems zur Bestimmung einer Zielmasse sowie der nicht zu überschreitenden vertraglichen Gesamtmasse (NTEW). Sie basiert auf einem realistischen, ambitionierten und am Wettbewerb ausgerichteten Gesamtzielgewicht, das in der frühen Entwicklungsphase top-down auf Komponentenebene heruntergebrochen und in der späteren Entwicklungsphase bottom-up plausibilisiert und abgeglichen wird. Dabei werden funktionale, bauraumbezogene und bauteilspezifische Massenstrukturen berücksichtigt, ebenso wie Reserven für Toleranzen und Änderungsrisiken. Ziel ist es, durch eine konsistente Definition und Kontrolle der Massen über den gesamten Entwicklungsprozess hinweg die Einhaltung von Gewichtsvorgaben sicherzustellen. Eine konsistente Zielableitung bildet die Grundlage für alle Maßnahmen der Massesteuerung, Gewichtstransparenz und Leichtbaupotenzialerschließung im Sinne eines ganzheitlichen Leichtbauansatzes.

Begleitende Zielerreichung von Masseeigenschaften und Lasten

(G4)Die begleitende Zielerreichung von Masseeigenschaften, flugzeugspezifischer Lasten bzw. fahrzeugspezifischer Feder- und Achslasten im Rahmen des entwicklungsbegleitenden Gewichtsmanagements beschreibt die systematische Abstimmung von Gewichts- und Belastungszielen über alle Entwicklungsphasen hinweg. Bereits in frühen Konzeptphasen werden Zielwerte für Gesamtmasse, Teilsystemgewichte und zulässige Lasten definiert und unter Berücksichtigung von Toleranzen, Entwicklungsspielräumen und Risikoreserven analysiert. Diese Zielwerte dienen als Leitplanken für die Bauteil- und Systemauslegung, sodass konstruktive Maßnahmen, Materialwahl und Lastpfadgestaltung stets in Einklang mit dem angestrebten Massenbudget stehen. Durch iterative Überprüfung und Bottom-up-Prognosen aus den Reifegraden der Einzelbauteile wird gewährleistet, dass sowohl strukturelle Integrität als auch funktionale Anforderungen eingehalten werden. Das Zusammenspiel aus Zieldefinition, kontinuierlicher Verifikation und digital gestütztem Massentracking (z. B. mittels FEM, WDT oder SmartACT) sorgt für Transparenz, Steuerbarkeit und eine belastbare Entscheidungsgrundlage im Gewichtsmanagementprozess.

Kontrolle und Vorhersage von Masseeigenschaften und Lasten

(G5)Die Kontrolle- und Vorhersage von Masseeigenschaften, flugzeugspezifischer Lasten bzw. fahrzeugspezifischer Feder- und Achslasten ist ein zentraler Bestandteil des entwicklungsbegleitenden Gewichtsmanagements, um im frühen Entwicklungsstadium belastbare Aussagen über Massen, Masseverteilungen, Schwerpunkte, Trägheitsmomente, Lastverteilungen, Feder – und Achslasten zu treffen. Im Rahmen von Weight & Balance werden diese Vorhersagen genutzt, um systematisch zu analysieren, wie sich Massen auf das Verhalten, die Sicherheit und die Performance eines Landfahrzeugs, Flugzeugs oder Raumfahrzeug auswirken. Die Prognose basiert dabei sowohl auf historischen Daten, Vergleichsprodukten, analytischen Methoden, funktionalen Gewichtsbilanzen, der Systemmodellierung als auch auf simulationsgestützten Methoden wie FEM-Analysen oder CAD-basierter Massenabschätzung. Durch diese frühzeitige Analyse können Gewichtsziele definiert, Risiken erkannt und Steuerungsmaßnahmen eingeleitet werden, bevor kostenintensive Änderungen im späteren Projektverlauf notwendig werden. Damit bildet die präzise Vorhersage von Masseeigenschaften und Lasten die Basis für ein robustes, nachhaltiges und wirtschaftlich optimiertes Leichtbaukonzept.

Steuerung und Optimierung von Masseeigenschaften und Lasten

(G6)Die Steuerung und Optimierung von Masseeigenschaften, flugzeugspezifischer Lasten bzw. fahrzeugspezifischer Feder- und Achslasten im Kontext von Weight & Balance sowie des entwicklungsbegleitenden Gewichtsmanagements zielt darauf ab, bereits frühzeitig den Zielanflug der Masseeigenschaften in einen realistischen und zugleich ambitionierten Zielkorridor abzusichern, damit plötzliche unvorhersehbare Masseentwicklungen vermieden werden. Hierbei werden sowohl top-down als auch bottom-up Prognosen auf Bauteilebene mit Hilfe von Massedaten, Schwerpunktlagen, Trägheitsmomenten, Lastdaten konsequent überwacht und angepasst. Durch die ständige Bewertung und Kontrolle dieser Massenparameter kann eine zielgerichtete Beeinflussung der Masseverteilung, der Schwerpunktlage und der statischen sowie dynamischen Lasten erreicht werden, was für die Funktion und Sicherheit des Gesamtsystems entscheidend ist. Unterstützt durch spezialisierte Softwarelösungen wie WDT oder SmartACT werden Gewichtsszenarien simuliert, Abweichungen identifiziert und Steuerungsmaßnahmen gezielt eingeleitet. Diese Vorgehensweise ermöglicht eine proaktive Entscheidungsfindung, sichert die Erreichung gesetzter Gewichts- und Lastvorgaben und erhöht letztlich die Effizienz und Systemperformance im Sinne eines ganzheitlichen Leichtbaudesigns. Die nachhaltige Entwicklung der Gewichtsspirale wird in eine gewünschte Richtung gelenkt.

Reporting von Masseeigenschaften und Lasten

(G7)Das Reporting von Masseeigenschaften, flugzeugspezifischer Lasten bzw. fahrzeugspezifischer Feder- und Achslasten ist ein zentraler Bestandteil eines entwicklungsbegleitenden Gewichtsmanagements im Kontext von Weight & Balance. Es dient dazu, jederzeit Transparenz über die aktuellen Massenverteilungen, Trägheitsmomente, Schwerpunkte und Belastungsgrößen eines Produkts oder Systems zu schaffen. Grundlage ist dabei die kontinuierliche Erfassung, Bewertung und Visualisierung relevanter Massedaten entlang des Entwicklungsprozesses – unterstützt durch spezialisierte Software wie WDT oder SmartACT, die auch die Lastverteilungen, Lasten bzw. Achslasten und Federlasten strukturiert dokumentieren können. Dies ermöglicht nicht nur die frühzeitige Identifikation von Abweichungen gegenüber Gewichtszielen, sondern auch fundierte Entscheidungen zur technischen, wirtschaftlichen und regulatorischen Zielerfüllung. Durch diese systematische Berichterstattung werden Risiken sichtbar, Steuerungsmaßnahmen vorbereitet und die Balance zwischen Leichtbau, Sicherheit und Performance konsequent eingehalten.

Prozessentwicklung und -Optimierung

(G8)Die Entwicklung und Optimierung eines entwicklungsbegleitenden Gewichtsmanagements im Entwicklungsbereich umfasst den Aufbau eines kundenspezifisch angepassten Prozesses zur kontinuierlichen Erfassung, Bewertung und Prognose von Massen entlang des gesamten Produktentstehungsprozesses. Dabei werden sowohl strukturierte Gewichtsdatenmodelle als auch Prognose- und Zielableitungsmodelle für Komponenten entwickelt, die lineare und nichtlineare Einflussgrößen sowie Fertigungstoleranzen, Unsicherheiten und Risiken berücksichtigen. Durch transparente Definitionen von Rollen und Verantwortlichkeiten und ein konsistentes Projekt- und Risikomanagementsystem wird eine aktive Steuerung des Massenverlaufs ermöglicht, um Zielgewichte frühzeitig zu sichern und spätere kostenintensive Korrekturen zu vermeiden. Die Implementierung erfolgt iterativ direkt im Entwicklungsumfeld des Kunden und wird durch Schulungen ergänzt, sodass eine eigenständige Anwendung und Weiterentwicklung des Prozesses gewährleistet ist. Das Gesamtziel ist ein ganzheitliches, funktions- und systemübergreifendes Massedatenmanagement, das zu jeder Zeit Transparenz schafft und die Grundlage für fundierte technische und wirtschaftliche Entscheidungen bildet.

Kostenanalyse/ Cluster

(G9)Im entwicklungsbegleitenden Gewichtsmanagement bezeichnet die Kostenanalyse die systematische Erfassung und Bewertung aller gewichtsspezifischen Kosten, die im Verlauf der Produktentwicklung anfallen können, etwa durch Leichtbauwerkstoffe, Fertigungsverfahren oder Funktionstrennung. Kostencluster dienen dazu, diese Kosten entlang funktionaler oder bauteilspezifischer Gruppen zu strukturieren – beispielsweise nach Systemleichtbau, Strukturleichtbau oder Materialleichtbau – und eine transparente Gegenüberstellung von Gewichtseinsparung und Kosteneinfluss zu ermöglichen. Durch diese Zuordnung lassen sich gezielt Maßnahmen mit hoher Gewichtsreduktion bei vertretbarem Kostenaufwand identifizieren und priorisieren. Im Kontext eines ganzheitlichen Leichtbaus werden solche Analysen mit Hilfe digitaler Tools (z. B. WDT, SmartACT) durchgeführt und durch FEM-basierte Simulationen validiert, um technische Machbarkeit und wirtschaftliche Effizienz frühzeitig abzusichern. Letztlich bildet diese Herangehensweise eine entscheidende Grundlage für Entscheidungen zur Umsetzung oder Ablehnung spezifischer Leichtbaumaßnahmen.

Berechnung: FEM-Simulation CFD/ Thermal/ Flüssigkeiten →

FEM-CFD-Analyse/ Optimierung

(BR1)Eine FEM-basierte CFD-Analyse (Computational Fluid Dynamics) nutzt die Finite-Elemente-Methode, um Strömungsverhalten, Druckverteilungen und Temperaturfelder in fluidführenden Systemen präzise zu berechnen. Sie ermöglicht die Simulation komplexer Strömungsvorgänge – z. B. in Kanälen, Fahrzeugaerodynamik oder Kühlstrukturen – unter realitätsnahen Randbedingungen. Dabei werden Geometrie, Materialeigenschaften und Strömungsgrenzen direkt im CAD-Modell abgebildet und analysiert. Durch gezielte Optimierung der Strömungsführung, Bauraumverteilung oder Oberflächenstruktur lassen sich Druckverluste, Wärmeeinträge oder Widerstände minimieren. Ziel ist ein funktionssicheres, energieeffizientes und gewichtsoptimiertes Design – ideal für ganzheitlichen Leichtbau und nachhaltige Performance.

FEM-Thermalanalyse /Optimierung

(BR2)Die FEM-basierte Thermalanalyse (Finite-Elemente-Methode) simuliert die Temperaturverteilung und den Wärmetransport in Bauteilen unter realen Betriebsbedingungen. Sie berücksichtigt dabei Wärmeleitung, -konvektion und -strahlung sowie die spezifischen Materialeigenschaften wie Wärmeleitfähigkeit und Wärmekapazität. Ziel ist es, Hot-Spots frühzeitig zu identifizieren, Materialversagen durch Überhitzung zu vermeiden und die Wärmeführung gezielt zu optimieren. Auf dieser Grundlage kann die Geometrie, Materialwahl oder Kühlstrategie so angepasst werden, dass thermische Belastungen minimiert und Bauteillebensdauer maximiert werden. FEM-basierte Thermalanalyse ist damit ein zentraler Bestandteil der strukturell- und materialoptimierten Leichtbauentwicklung.

FEM-Flüssigkeitsbewegungen

(BR3)Die FEM-basierte Analyse, Auslegung und Optimierung von Flüssigkeitssystemen dient der Berechnung strömungsinduzierter Belastungen sowie der Interaktion zwischen Flüssigkeiten und umgebenden Strukturen. Dabei werden mittels Finite-Elemente-Methoden gekoppelte Strömungs- und Strukturmodelle erstellt, um Druckverteilungen, Kräfte, Schwingungen und Deformationen präzise zu erfassen. Solche Simulationen sind besonders relevant bei Dichtungen, Ventilen, Tanks, Kühlsystemen oder luft- und wasserführenden Komponenten im Fahrzeug-, Luftfahrt- und Maschinenbau. Ziel ist es, das Verhalten bei transienten oder stationären Strömungen zu verstehen und durch konstruktive Maßnahmen Dichtheit, Lebensdauer oder Effizienz zu verbessern. Gleichzeitig lassen sich durch frühzeitige Optimierung Gewicht, Materialeinsatz und Fertigungskosten minimieren – ein wesentlicher Beitrag zum systemischen Leichtbau.

Berechnung: FEM-Strukturanalyse/ Optimierung →

FEM-Festigkeitsanalyse/ Nachweis

(B1)Die FEM-Festigkeitsanalyse (Finite-Elemente-Methode) ist ein numerisches Verfahren zur rechnerischen Untersuchung mechanischer Spannungen und Verformungen in Bauteilen unter verschiedenen Belastungen. Sie dient dazu, das strukturelle Verhalten komplexer Geometrien unter realitätsnahen Randbedingungen zu simulieren, um Schwachstellen und kritische Bereiche frühzeitig zu erkennen. Der Festigkeitsnachweis ist der rechnerische oder experimentelle Beleg, dass ein Bauteil den zu erwartenden Beanspruchungen über seine Lebensdauer ohne Versagen standhält. In der Kombination beider Methoden werden auftretende Spannungen mit der zulässigen Beanspruchbarkeit verglichen, wobei Sicherheitsfaktoren berücksichtigt werden. Dies ist essenziell für die Gewährleistung von Sicherheit, Zuverlässigkeit und für die Umsetzung eines wirtschaftlichen Leichtbaudesigns.

FEM-Topologieoptimierung

(B2)Die FEM-basierte Topologieoptimierung ist ein rechnergestütztes Verfahren zur strukturellen Bauteiloptimierung, bei dem auf Basis von Lastfällen, Randbedingungen und Designzielen die optimale Materialverteilung über Hauptlastpfade im vorgegebenen Bauraum ermittelt wird. Ziel ist es, Material gezielt dort einzusetzen, wo es zur Kraftübertragung benötigt wird, und gleichzeitig Masse in weniger belasteten Bereichen einzusparen. Dies unterstützt insbesondere den ganzheitlichen Leichtbau, da Aspekte des Strukturleichtbaus berücksichtigt werden, wobei oft die Optimierung der Steifigkeitsverteilung im Vordergrund steht und die Einbindung von Flächentragwerken separat erfolgen muss. Oft werden Spannungs-, Steifigkeits- oder Frequenzanalysen begleitend eingebunden. Sie ermöglicht es, frühzeitig im Entwicklungsprozess innovative topologische Struktur-Leichtbaukonzepte zu generieren, die das Gewicht, die Kosten und die Nachhaltigkeit gezielt verbessern. Anwendung findet das Optimierungsverfahren z.B. im Bereich additive Fertigung, Strukturoptimierung von Gussbauteilen, Rahmentragwerken, Gelenkfachwerken und Space-Frames sowie von Spritzgussbauteilen.

FEM-Topographieoptimierung

(B3)Das Ziel der Topographieoptimierung sind dünnwandige Strukturen, wobei Steifigkeits- und Spannungsverteilungen oder andere mechanische Randbedingungen gleich bleiben oder verbessert werden. Dünnwandige Strukturen werden oft mit Oberflächenstrukturen ausgeführt. Hierbei werden oft mehrdimensionale Erhebungen, Sickenanordnungen oder Gesenke als Verstärkungselemente verwendet. Für einen bestimmten Satz von Oberflächenstrukturen generiert die Topographieoptimierungstechnologie innovative Designvorschläge mit einem optimalen Strukturmuster und optimalen Stellen für Verstärkungen. Typische Anwendungen sind z.B. die Versteifung von Verkleidungen, Schubfeldern, Beulversteifungen sowie die Optimierung des Schwingungsverhaltens und NVH.

FEM-Steifigkeitsoptimierung

(B4)Die FEM-Steifigkeitsoptimierung ist ein rechnerisches Verfahren zur gezielten Erhöhung oder Anpassung der Bauteilsteifigkeit (EI) mittels Finite-Elemente-Analyse (FEM), ohne unnötig Masse oder Material einzusetzen. Ziel ist es, durch intelligente Geometrie- oder Materialanpassungen ein optimales Verhältnis zwischen Bauraum, Gewicht und Funktion im vorgegebenen Steifigkeitskorridor zu erzielen. Im Sinne des ganzheitlichen Leichtbaus wird dabei nicht nur die lokale Verformung minimiert, sondern auch die steifigkeitsgetriebene Systemwirkung, Schnittstellenlasten und Einflüsse auf angrenzende Komponenten berücksichtigt. Die Steifigkeitsoptimierung erfolgt oft über Topologie- oder Formoptimierung und ist eng mit Masseverteilung, Bauraumrestriktionen und Fertigungstechnologien gekoppelt. Typischerweise erfolgt die Steifigkeitsoptimierung bspw. in biege- und torsionssteifen Tragstrukturen.

FEM-Spannungsoptimierung

(B5)Die FEM-basierte Spannungsoptimierung ist ein Strukturoptimierungsverfahren, das mithilfe der Finite-Elemente-Methode (FEM) Spannungsverteilungen in Bauteilen analysiert und gezielt verbessert. Hierbei werden u.a. bionisch-basierte Optimierungsverfahren wie SKO und spezielle Shape-Optimierungsverfahren eingesetzt. – Ziel ist es, Spannungsspitzen zu reduzieren und die Materialverteilung so zu gestalten, dass die vorhandene Belastung (Formänderungsenergieverteilung) möglichst gleichmäßig getragen wird. Dabei werden Geometrie, Wandstärken oder Verstärkungen so angepasst, dass kritische Spannungen unterhalb zulässiger Grenzwerte bleiben. Das Verfahren ermöglicht eine präzisere Ausnutzung der Materialeigenschaften und trägt wesentlich zur Gewichtsreduktion in spannungsgetriebenen Struktursystemen bei. Spannungsoptimierung ist besonders relevant im Leichtbau, da sie Sicherheit, Lebensdauer und Ressourceneffizienz gleichzeitig verbessern kann. Typischerweise erfolgt die Spannungsoptimierung an Strukturen und Bauteilen mit lokaler Lasteinleitung, Lagerstellen, Anschraubpunkten sowie Systemen die Dauerbeanspruchungen und Schwingungsbeanspruchungen unterliegen.

FEM-Generische Analysen

(B6)FEM-basierte generische Untersuchungen sind simulationsgestützte Strukturoptimierungsverfahren, bei denen mit Hilfe der Finite-Elemente-Methode (FEM) systematisch das mechanische Verhalten eines Bauteils unter variierenden Randbedingungen, Lastfällen und Designparametern analysiert wird. Ziel ist nicht nur die Bewertung eines bestehenden Designs, sondern die Ableitung grundlegender Wirkzusammenhänge zur Optimierung der Struktur im Hinblick auf Gewicht, Steifigkeit, Festigkeit oder Eigenfrequenz. Anders als klassische FEM-Analysen, die ein definiertes Geometriemodell prüfen, nutzen generische Analysen parametrische Geometrien oder Topologieansätze, um Variantenräume zu explorieren. Dadurch lassen sich robuste, lastpfadgerechte Designs identifizieren – unabhängig von konkreten Bauraumvorgaben. Sie eignen sich besonders für den frühen Entwicklungsprozess, wo strukturelle Potenziale systematisch erschlossen werden sollen.

FEM-Crashanalyse/ Optimierung

(B7)Die FEM-Crashanalyse ist eine rechnergestützte Methode zur Simulation von Strukturverhalten bei Unfällen, bei der das Fahrzeug oder Flugzeug unter definierten Crashbedingungen (z. B. Aufprallgeschwindigkeiten, Winkel) digital belastet wird. Mithilfe der Finite-Elemente-Methode (FEM) wird das Verhalten einzelner Bauteile und Materialien – wie Verformung, Energieabsorption oder Versagen – detailliert berechnet. Ziel ist es, die Sicherheitsanforderungen für Insassen, Struktur und Systemintegrität zu erfüllen sowie gesetzliche Normen und Verbraucherschutzkriterien (z. B. NCAP, EASA, FAA) nachzuweisen. Die Optimierung erfolgt durch Variantenstudien an Geometrien, Materialien und Lastpfaden, wobei mithilfe von Topologie- oder Parameteroptimierung gezielt Gewicht reduziert und die Crashperformance verbessert wird. Besonders im Leichtbau ist die FEM-Crashanalyse essenziell, um Sicherheit trotz geringerer Masse nachzuweisen und Gewichtseffizienz zu maximieren.

FEM-Sandwich-Auslegung / Optimierung

(B8)Die FEM-basierte Analyse, Auslegung und Optimierung von Sandwichsystemen erfolgt für verschiedene Materialien für Decklagen und Kerne – wie z. B. Wabenstrukturen oder Schäume. FEM-Analysen (Finite-Elemente-Methoden) ermöglichen die realitätsnahe Bewertung der mechanischen Belastbarkeit von Sandwichstrukturen mit leichten Kernen (z. B. Aluminiumwaben oder Polymerschäume) und steifen Decklagen (z. B. CFK, GFK oder Metalle) inklusive hybrider Verbunde. Durch die Materialmodellierung werden unterschiedliche Verhaltensweisen wie Plastizität, Beulung, Schädigung, Dauerfestigkeitsverhalten oder viskoelastische Effekte der Kernmaterialien abgebildet, um die Performance unter Biege-, Scher- und Druckbeanspruchung exakt vorherzusagen. Optimierungsstrategien beinhalten Topologie- und Lagenaufbauvariationen, um unter vorgegebenen Belastungsfällen Gewicht einzusparen, wobei die Wechselwirkung von Decklage und Kern gezielt berücksichtigt wird, wobei Betriebsfestigkeitskonzepte und Beulung als Auslegungskriterien berücksichtigt werden können.

FEM-FK-Analyse/ Auslegung/ Optimierung

(B9)Die FEM-basierte Analyse, Auslegung und Optimierung von Faserverbundsystemen – insbesondere von CFK-Strukturen – ist ein zentrales Instrument im Strukturleichtbau. Dabei werden anisotrope Materialeigenschaften wie Richtungsabhängigkeit der Steifigkeit und Festigkeit präzise über spezielle Materialmodelle in die Finite-Elemente-Modelle eingebunden. Durch die FEM-Simulation werden kritische Lastpfade, Spannungsverläufe und potenzielle Versagensbereiche frühzeitig erkannt, um Konstruktionen funktions- und lastgerecht zu gestalten. Die Optimierung erfolgt gezielt über Lagenaufbau, Faserausrichtung und Geometrie – etwa durch Topologie- und Schichtdickenanpassung – mit dem Ziel der maximalen Gewichtseinsparung bei gleichzeitiger Erfüllung aller Sicherheits- und Steifigkeitsanforderungen. – Solche Methoden ermöglichen masseneffiziente Designs, welche die Vorteile von CFK – wie hohe spezifische Steifigkeit – voll ausnutzen und gleichzeitig die Lebensdauer der Struktur durch realitätsnahe Betriebsfestigkeitsanalysen absichern.

Impact-Analyse/ Optimierung

(B10)Bei der FEM-basierten Analyse, Auslegung und Optimierung auf Impact – also auf stoßartige oder crashartige Belastungen – werden gezielt Szenarien wie Kollisionen oder Aufprallereignisse durch spezielle dynamische FEM-Simulationen abgebildet. Ziel ist es, bereits in der Entwicklungsphase strukturelle Schwachstellen zu identifizieren und das Design hinsichtlich trägheitskritischer Energieaufnahme, Verformungsverhalten und Sicherheit zu optimieren. Die Optimierung erfolgt durch gezielte Modifikation der Geometrie, Werkstoffauswahl oder Topologie, sodass bei möglichst geringem Gewicht eine maximale Schutz- und Funktionswirkung erreicht wird.

Dauerfestigkeit - Analyse/ Auslegung und Optimierung

(B11)Die FEM-basierte Analyse, Auslegung und Optimierung auf Dauerfestigkeit dient dazu, die Ermüdungssicherheit von Bauteilen unter zyklischer Belastung zu gewährleisten. Dabei wird mithilfe numerischer Methoden die Spannungsverteilung unter realitätsnahen Lastfällen ermittelt. Die Auslegung auf Dauerfestigkeit erfolgt auf Basis der Wöhlerlinienmethode, ε-N-Konzept / Strain-Life-Methode, bruchmechanischen Konzepten, Energie- und Schädigungsparameter (z. B. Smith-Watson-Topper, Morrow, Brown-Miller), Linear Damage Accumulation (Miner-Regel) oder anderen Verfahren. Es werden Sicherheitsfaktoren und lokalen Beanspruchungen unter Berücksichtigung von Mittelspannungseinfluss, Kerben, Fügestellen und Materialeigenschaften berücksichtigt. Ziel ist es, sicherzustellen, dass ein Bauteil bei einer definierten Anzahl von Lastwechseln keine Risse oder Schäden aufweist. Die Optimierung erfolgt iterativ, z. B. durch Formanpassung, Werkstoffwahl, Topologie- und Formänderung oder bionischer Verfahren sodass das Bauteil möglichst leicht, aber zugleich ermüdungsfest ausgelegt ist.

FEM-Materialmodellierung

(B12)FEM-Materialmodellierung beschreibt die rechnerische Abbildung des mechanischen Verhaltens von Werkstoffen wie Metallen, Kunststoffen, Faserverbundmaterialien sowie Sondermaterialien unter realitätsnahen Belastungen. Dabei werden Materialgesetze in Finite-Elemente-Modelle integriert, um anisotropes, plastisches, versagensnahes oder ein anderes noch nicht vollständig erforschtes Materialverhalten zu simulieren. Ziel ist es, Materialnutzung und Strukturverhalten möglichst präzise vorherzusagen. Die Optimierung erfolgt durch gezielte Variation von Geometrien, Wandstärken oder Faserorientierungen zur Gewichtsreduktion bei gleichbleibender Festigkeit und Steifigkeit. So lassen sich Bauteile entwickeln, die nur dort Material verwenden, wo es aus statischer Sicht unbedingt notwendig ist bzw. die Materialeigenschaften gezielt für Strukturfunktionen zu nutzen – ein zentrales Prinzip des Strukturleichtbaus.

Konstruktion: CAD-Konzeptkonstruktion →

CAD-Konzeptmodellierung im Bauraum/ Package

(K1)Die CAD-Konzeptmodellierung im Bauraum beziehungsweise Package dient in der Frühphase der Entwicklung dazu, technische Konzepte dreidimensional zu visualisieren und deren Einbaubarkeit sowie Schnittstellen frühzeitig abzusichern. Sie ermöglicht das schnelle Erstellen und Anpassen von digitalen Volumenmodellen zur Beurteilung von Bauraumkonflikten, Positionierungsoptionen und Montagezugänglichkeit. Dabei werden Varianten von Komponenten oder Systemen entwickelt, um eine optimale Integration hinsichtlich Funktion, Ergonomie, Servicefreundlichkeit und Gewicht zu gewährleisten. Diese Phase ist entscheidend, um strukturelle, funktionale und thermische Randbedingungen systematisch zu berücksichtigen und eine ausgewogene Architektur zu erreichen. Die CAD-Konzeptmodellierung legt damit den Grundstein für eine robuste, gewichtsoptimierte und fertigungsgerechte Produktentwicklung.

CAD-Konzeptkonstruktion für ganzheitlichen Leichtbau

(K2)Die CAD-Konzeptkonstruktion im ganzheitlichen Leichtbau dient in der Frühphase der Produktentwicklung dazu, möglichst früh digitale Lösungsvarianten mit minimalem Gewicht und maximaler Funktionalität zu entwerfen. Sie vereint systemische, strukturelle und materialbezogene Leichtbauprinzipien in einem integrierten Konstruktionsansatz, der bereits Schnittstellen, Wirkflächen und Massenverteilungen berücksichtigt. Durch die frühzeitige Einbindung von FEM-Analysen, Werkstoffmodellen und Herstellprozessen lassen sich potenzielle Gewichtstreiber und -risiken identifizieren und gezielt vermeiden. Dies ermöglicht ein schnelles Konvergieren auf gewichtsoptimierte, fertigungsgerechte Entwürfe mit hoher Entwicklungsreife. Die CAD-Konzeptkonstruktion bildet damit die Grundlage für ein effektives Massemanagement und eine nachhaltige Umsetzung ambitionierter Leichtbauziele.

CAD-Prototypenkonstruktion

(K3)Die CAD-Prototypenkonstruktion ist ein digital gestützter Konstruktionsprozess zur Entwicklung realitätsnaher, funktionsfähiger Bauteil- oder Systemmodelle, die für Tests, Validierungen und Versuchsaufbauten genutzt werden. Im Unterschied zur Konzeptkonstruktion liegt der Fokus hier auf hoher Detailtiefe, vollständiger Geometrie und fertigungsgerechter Auslegung inklusive aller notwendigen Toleranzen, Schnittstellen und Montagepunkte. Sie dient der virtuellen Vorbereitung physischer Prototypen und hilft, durch frühzeitige Erkennung konstruktiver Schwachstellen Zeit und Kosten zu sparen. Besonders im Leichtbau ist die CAD-Prototypenkonstruktion wichtig, um Maßnahmen zur Gewichtseinsparung gezielt abzusichern und Bauteile für FEM-Analysen und Crash-Simulationen vorzubereiten. Zudem bildet sie die Brücke zur Industrialisierung, da sie den Übergang zu Fertigungszeichnungen, Werkzeugkonstruktion und digitalem Zwilling unterstützt.

CAD-Konstruktion – Blechumformung

(K4)Die CAD-Konstruktion für Blechumformung ist ein spezialisierter Entwicklungsprozess, bei dem Bauteile so gestaltet werden, dass sie effizient und werkstoffgerecht durch Umformverfahren wie Tiefziehen, Biegen oder Prägen hergestellt werden können. Dabei werden die spezifischen Eigenschaften des Blechmaterials, wie Fließverhalten, Rückfederung und Mindestbiegeradien, bereits in der virtuellen Modellierung berücksichtigt. Die CAD-Modelle dienen nicht nur als Geometrievorlage, sondern auch als Grundlage für Simulationsanalysen zur Umformbarkeit und Prozesssicherheit. Ziel ist es, funktionale, fertigungsgerechte und möglichst leichte Bauteile zu realisieren, die sich wirtschaftlich herstellen lassen. Durch enge Verzahnung von Konstruktion, Simulation und Fertigungsvorgaben wird eine hohe Bauteilqualität bei gleichzeitig reduziertem Materialeinsatz erreicht.

CAD-Konstruktion – Gussbauteile

(K5)Die CAD-Konstruktion für Gussbauteile umfasst die digitale Modellierung von Bauteilen, die später im Gießverfahren gefertigt werden. Dabei müssen spezielle gießtechnische Anforderungen wie Formschrägen, Wandstärkentoleranzen, Speiserpositionierung und Entformbarkeit bereits in der Entwurfsphase berücksichtigt werden. Ziel ist es, eine geometrisch und funktional optimierte Form zu schaffen, die sowohl den Belastungen standhält als auch die Gusstechnologie wirtschaftlich umsetzbar macht. Besonders wichtig ist die Integration von FEM-Voranalysen, um kritische Bereiche hinsichtlich Festigkeit, Steifigkeit und thermischen Verhalten frühzeitig zu erkennen. Durch die CAD-Modellierung kann die gesamte Prozesskette – von der Werkzeugauslegung bis zur Erstbemusterung – effizient vorbereitet und gesteuert werden.

CAD-Konstruktion – Strangpressprofile und Fliesspressbauteile

(K6)Die CAD-Konstruktion für Strangpressprofile und Fließpressbauteile umfasst die geometrische Auslegung und digitale Modellierung von Bauteilen, die durch kontinuierliche oder stempelbasierte Umformverfahren hergestellt werden. Dabei werden funktionsgerechte Querschnittsgeometrien entwickelt, die sowohl werkstoff- als auch fertigungsgerecht auf das jeweilige Verfahren abgestimmt sind. Besonderes Augenmerk liegt auf der gleichmäßigen Wandstärkenverteilung, der Minimierung von Materialanhäufungen und der optimalen Ausrichtung auf Lastpfade. Die CAD-Modelle dienen nicht nur als Basis für FEM-Analysen zur Bauteilbewertung, sondern auch zur Absicherung der Herstellbarkeit und zur Kommunikation mit Werkzeug- und Fertigungspartnern. Ziel ist es, ein leichtbaugerechtes Bauteildesign zu realisieren, das durch hohe Strukturfestigkeit bei minimalem Materialeinsatz überzeugt.

CAD-Konstruktion –Schweisskonstruktion

(K7)Die CAD-Konstruktion für Schweißkonstruktionen beschreibt die digitale Entwicklung von Baugruppen, die durch Schweißen verbunden werden, wobei die besonderen Anforderungen an Fügestellen, Verzüge und Fertigungstoleranzen bereits im virtuellen Modell berücksichtigt werden. Ziel ist es, tragfähige und fertigungsgerechte Strukturen zu entwerfen, die sowohl stabil als auch wirtschaftlich herstellbar sind. Dabei werden Schweißnähte, Spannungsflüsse und Bauteildicken unter Berücksichtigung von Materialeigenschaften und Fertigungsprozessen gezielt positioniert und gestaltet. Die Konstruktion erfolgt in 3D, um Bauraum, Montierbarkeit und Schweißfolgen realitätsnah abzubilden und Kollisionsprüfungen frühzeitig durchzuführen. Durch diese Vorgehensweise können Leichtbaupotenziale durch funktionsgerechte Materialverteilung, gezielte Lastpfadführung und optimierte Geometrien effizient genutzt werden.

CAD-Konzeptkonstruktion – KI-basierte generische Modellgenerierung

(K8)CAD-Konzeptkonstruktion im Rahmen der generischen KI-basierten Modellgenerierung beschreibt den Einsatz künstlicher Intelligenz zur automatisierten Entwicklung und Bewertung erster Konstruktionsentwürfe auf Basis vorgegebener Rahmenbedingungen. Dabei werden geometrische Modelle generativ erzeugt, die funktionale Anforderungen, Bauraumvorgaben sowie fertigungstechnische Randbedingungen berücksichtigen. Die KI unterstützt durch intelligente Vorschlagslogik und Vergleichbarkeit eine hohe Variantenvielfalt und beschleunigt so den Konzeptfindungsprozess signifikant. Durch die Anbindung an Simulationstools lassen sich generierte Konzepte direkt auf Leichtbaukriterien wie Masse, Steifigkeit oder Spannung hin analysieren. So entsteht ein datengetriebener, iterativer Entwicklungsprozess, der das Potenzial für ganzheitlich optimierte und gleichzeitig massenoptimierte Konstruktionslösungen eröffnet.

CAD-Konstruktion – Fertigungsorientierte Modellierung

(K9)Fertigungsorientierte CAD-Konstruktion bezeichnet den Konstruktionsprozess, bei dem Bauteile und Baugruppen so ausgelegt werden, dass sie wirtschaftlich, sicher und zuverlässig herstellbar sind. Dabei werden bereits im digitalen Modell Fertigungsprozesse, Toleranzen, Werkzeuge, Fügeverfahren und Materialeigenschaften berücksichtigt. Ziel ist es, Kollisionen, aufwendige Nacharbeiten oder kostspielige Fertigungsschritte zu vermeiden und gleichzeitig eine hohe Produktqualität sicherzustellen. Die Konstruktion erfolgt unter enger Abstimmung mit der Fertigung, um Montagefreundlichkeit, Automatisierungspotenzial und Stückkosten zu optimieren. Besonders im Leichtbau ist diese Herangehensweise entscheidend, da nur so komplexe, gewichtsoptimierte Strukturen effizient realisiert werden können.

Kostenanalyse- und Optimierung →

Cost-Screening

(C1)Cost-Screening während der Entwicklung ist ein strukturierter Prozess zur frühzeitigen Identifikation und Bewertung kostenkritischer Komponenten oder Systeme innerhalb eines Produkts. Ziel ist es, potenzielle Kostentreiber bereits in der Konzept- oder Vorentwicklungsphase sichtbar zu machen und mit technischen Anforderungen sowie Leichtbauzielen abzugleichen. Dabei werden neben technologischen und fertigungstechnischen Aspekten auch Gewicht, Materialwahl, Funktionsintegration und Montageaufwand berücksichtigt. Durch diese vorausschauende Herangehensweise lassen sich Optimierungspotenziale sowohl in Bezug auf Produktkosten als auch auf Gewicht und Nachhaltigkeit effektiv identifizieren. Das Cost-Screening ist somit ein wesentliches Instrument für eine wirtschaftliche und zugleich ingenieurtechnisch fundierte Produktentwicklung.

Entwicklungs- und Fertigungskosten

(C2)Die Analyse und Optimierung von Entwicklungs- und Fertigungskosten umfasst die systematische Erfassung, Bewertung und Reduktion aller Kosten, die während des gesamten Produktentstehungsprozesses anfallen. Ziel ist es, bereits in frühen Phasen der Entwicklung kostenrelevante Einflussfaktoren zu identifizieren und durch gezielte technische und organisatorische Maßnahmen zu minimieren. Dabei werden unter anderem Konstruktionsprinzipien, Fertigungstechnologien, Werkstoffauswahl und Leichtbaupotenziale bewertet, um die Produktions- und Materialkosten nachhaltig zu senken. Der Einsatz digitaler Tools wie CAD, FEM-Simulationen oder Massesteuerungssysteme trägt dazu bei, die Kostenwirkung technischer Entscheidungen transparent zu machen und Optimierungspotenziale frühzeitig zu nutzen. Durch diesen ganzheitlichen Ansatz können wirtschaftliche Vorteile erzielt werden, ohne die funktionale Qualität und Nachhaltigkeit des Produkts zu gefährden.

Target-Costing

(C3)Target-Costing im Entwicklungsbereich ist ein strategischer Kostenmanagementansatz, bei dem ein angestrebter Marktpreis und eine gewünschte Gewinnspanne als Ausgangspunkt dienen, um daraus das maximal zulässige Produktkostenbudget abzuleiten. Bereits in frühen Phasen der Produktentwicklung wird dieses Zielkostenbudget in konkrete Vorgaben für Systeme, Baugruppen und Einzelteile überführt. Die Herausforderung liegt dabei in der gleichzeitigen Einhaltung von technischen, funktionalen und ästhetischen Anforderungen unter strikter Kostendisziplin. Der Entwicklungsprozess wird so ausgerichtet, dass alle Entscheidungen systematisch unter dem Aspekt der Zielkostenerreichung getroffen werden. Ziel ist es, ein marktfähiges Produkt mit optimalem Kosten-Nutzen-Verhältnis zu realisieren, ohne teure und zeitaufwändige Iterationsschleifen in späten Projektphasen.

Potential-Bewertungen für Kosten und CO2

(C4)Potential-Bewertungen für Kosten und CO₂ im Entwicklungsbereich basieren auf der frühzeitigen Identifikation und Bewertung von Leichtbaupotenzialen, um strukturelle und materielle Einsparungen systematisch umzusetzen. Mithilfe ganzheitlicher Methoden wie der Systemleichtbauanalyse, strukturoptimierter FEM-Simulationen und materialeffizienter CAD-Konstruktionen werden konstruktive Maßnahmen entwickelt, die nicht nur das Gewicht reduzieren, sondern gleichzeitig Produktions- und Betriebskosten sowie den Energieeinsatz senken. CO₂-Einsparungen ergeben sich dabei direkt aus verringertem Materialverbrauch, geringerer Energieeinsatz in Herstellung und Nutzung sowie der Integration nachhaltiger Technologien.

Technologie-Deep Dives mit Kostenanalyse

(C5)Technologie-Deep Dives mit Kostenanalyse im Entwicklungsbereich sind vertiefende technische Untersuchungen, bei denen einzelne Komponenten oder Systeme systematisch analysiert und hinsichtlich Funktion, Struktur und Materialeinsatz optimiert werden. Dabei werden verschiedene Simulations- und Berechnungsmethoden wie FEM-Analysen, Topologie/Topographieoptimierungen und CAD-basierte Konzeptvergleiche eingesetzt, um Potenziale zur Gewichtseinsparung, Leistungssteigerung oder Fertigungsvereinfachung zu identifizieren. Ergänzt wird dieser Prozess durch eine strukturierte Kostenanalyse, bei der Herstell- und Folgekosten den jeweiligen technischen Varianten zugeordnet und bewertet werden. Ziel ist es, tragfähige und wirtschaftlich umsetzbare Designentscheidungen auf belastbarer Datenbasis zu ermöglichen.

Technologieberatung →

Recherche und Analyse

(T1)Recherche und Analyse in der Technologieberatung umfassen das methodische Sammeln, Bewerten und Aufbereiten technischer Informationen zu bestehenden und neuen Technologien. Ziel ist es, relevante Trends, Werkstoffe, Fertigungsverfahren oder Konstruktionsprinzipien zu identifizieren, die zur Lösung konkreter technischer Herausforderungen beitragen können. Dabei werden sowohl Markt- als auch Technologiedaten geprüft und mit internen Anforderungen und Zielgrößen abgeglichen. Die Analysephase bewertet die technische Machbarkeit, Wirtschaftlichkeit sowie das Innovationspotenzial und zeigt Chancen und Risiken für den konkreten Anwendungsfall auf. So entsteht eine fundierte Entscheidungsbasis für Entwicklungsstrategien, Technologieeinsatz und mögliche Leichtbaupotenziale.

Potenzialscreening/ Analyse

(T2)Potenzialscreening und Analyse im Rahmen der Technologieberatung dienen der systematischen Identifikation und Bewertung technischer, wirtschaftlicher und leichtbautauglicher Verbesserungschancen in Produkten oder Systemen. Bereits zu Projektbeginn werden mithilfe strukturierter Methoden erste Ideen, Skizzen oder Konzepte hinsichtlich möglicher Einspar- oder Optimierungspotenziale untersucht. Dabei steht im Vordergrund, realisierbare Maßnahmen unter gegebenen Randbedingungen wie Kosten, Funktion, Fertigung und Nachhaltigkeit zu bewerten. Die Analyse erfolgt auf Basis funktionaler, struktureller oder materialbezogener Zusammenhänge, oft ergänzt durch Benchmarks, FEM-Vorabschätzungen und Wissensdatenbanken. Ziel ist es, schnell fundierte Entscheidungsgrundlagen zu schaffen, um die vielversprechendsten Ansätze gezielt weiterzuverfolgen.

Innovationsworkshop

(T3)Ein Innovationsworkshop im Rahmen der Technologieberatung ist ein strukturierter kreativer Arbeitsprozess, in dem interdisziplinäre Expertenteams neue Lösungsansätze für technische oder technologische Herausforderungen entwickeln. Ziel ist es, unternehmerisch relevante Innovationspotenziale frühzeitig zu erkennen, zu konkretisieren und in umsetzbare Konzepte zu überführen. Der Workshop nutzt methodische Ansätze wie Funktionsanalysen, Benchmarking, Ideation oder Systemleichtbau, um gezielt neue Produkte, Materialien oder Fertigungsverfahren zu identifizieren. Dabei wird besonders auf technische Machbarkeit, Leichtbaupotenzial, Nachhaltigkeit und wirtschaftliche Umsetzbarkeit geachtet. Das Ergebnis ist eine priorisierte Auswahl von Entwicklungsideen, die in nachfolgende Konzeptphasen überführt oder direkt im Unternehmen umgesetzt werden können.